Análisis de acoplamientos hidrodinámicos frente a acoplamientos magnéticos permanentes en aplicaciones industriales

2025-09-22 10:15Análisis de acoplamientos hidrodinámicos frente a acoplamientos magnéticos permanentes en aplicaciones industriales

22 de septiembre de 2025

Introducción

En el ámbito de los sistemas de transmisión de potencia industrial, los acoplamientos hidrodinámicos y los acoplamientos magnéticos permanentes (PMC) representan dos tecnologías distintas con ventajas y limitaciones únicas. A medida que las industrias priorizan la eficiencia energética, los costos de mantenimiento y la confiabilidad operativa, comprender las ventajas comparativas de estos sistemas se vuelve crucial. Este artículo profundiza en los aspectos técnicos, económicos y ambientales de ambas tecnologías para orientar la toma de decisiones de ingenieros y partes interesadas.

1. Principios de trabajo

Acoplamientos hidrodinámicos: Estos dispositivos transmiten par a través de un fluido, generalmente aceite, utilizando la energía cinética generada entre un impulsor (entrada) y un rodete (salida). La viscosidad del fluido permite una transferencia de potencia uniforme y una protección inherente contra sobrecargas.

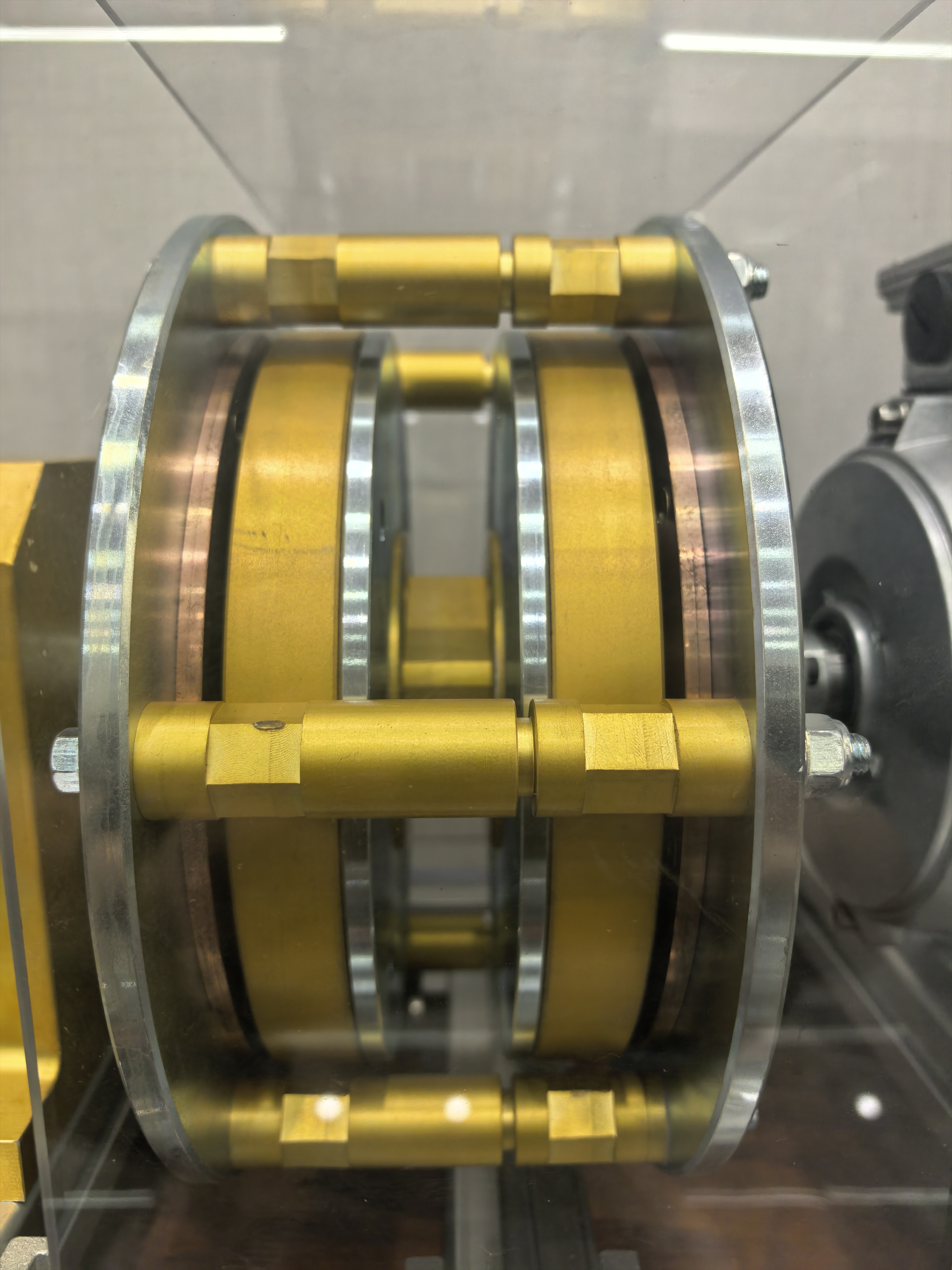

Acoplamientos Magnéticos Permanentes: Los Acoplamientos Magnéticos Permanentes (PMC) utilizan campos magnéticos para transferir par sin contacto físico. Un imán exterior giratorio induce movimiento en un conjunto magnético interior, separado por un entrehierro, lo que garantiza un desgaste mecánico nulo.

2. Ventajas y desventajas

Acoplamientos hidrodinámicos:

Ventajas:

Amortiguación de vibraciones y absorción de impactos gracias a la dinámica de fluidos.

Tolerancia a condiciones de desalineación y sobrecarga.

Contras:

Pérdidas de energía por fricción del fluido (eficiencia: 85–92%).

Altos costos de mantenimiento para reposición de fluidos y prevención de fugas.

Acoplamientos magnéticos permanentes:

Ventajas:

Desgaste casi nulo (eficiencia: 95–98%) y mantenimiento mínimo.

Sin riesgo de contaminación de fluidos, ideal para entornos peligrosos.

Contras:

Mayor inversión inicial debido a los imanes de tierras raras.

Sensibilidad a temperaturas extremas e interferencias magnéticas.

3. Escenarios de aplicación

Acoplamientos hidrodinámicos: dominantes en industrias pesadas como la minería y la producción de acero, donde los cambios abruptos de carga requieren una amortiguación robusta.

Acoplamientos magnéticos permanentes: preferidos en procesos químicos, farmacéuticos y sistemas de energía renovable, donde la limpieza y la precisión son primordiales.

4. Impacto ambiental y económico

Sistemas hidrodinámicos: Si bien son rentables inicialmente, a largo plazo surgen gastos por la eliminación de fluidos y el desperdicio de energía. La huella de carbono es entre un 20 % y un 30 % mayor que la de los sistemas de gestión de residuos (PMC) en las evaluaciones del ciclo de vida.

PMC: a pesar de los mayores costos iniciales, los PMC reducen el tiempo de inactividad y el consumo de energía, logrando una recuperación de la inversión en un plazo de 3 a 5 años en entornos de alta utilización.

5. Tendencias futuras

Los avances en materiales magnéticos (p. ej., superconductores de alta temperatura) y algoritmos inteligentes de dinámica de fluidos están acortando la distancia entre estas tecnologías. Se están desarrollando sistemas híbridos que combinan la amortiguación de fluidos con la eficiencia magnética, lo que promete avances revolucionarios para la Industria 5.0.

Conclusión

Los acoplamientos hidrodinámicos siguen siendo indispensables para aplicaciones de alto par y carga variable, mientras que los acoplamientos magnéticos permanentes destacan en entornos de precisión y bajo mantenimiento. La elección depende de equilibrar las demandas operativas, los costes del ciclo de vida y los objetivos de sostenibilidad. A medida que la innovación se acelera, ambas tecnologías seguirán evolucionando, transformando los paradigmas de la transmisión de potencia industrial.